Linie de producție de extrudare a plasticului de inginerie este o soluție de prelucrare utilizată pe scară largă în producția de țevi, plăci, filme, profile și alte...

CITEŞTE MAI MULTMeniul Web

Căutare produs

Limbă

Ieșiți din meniu

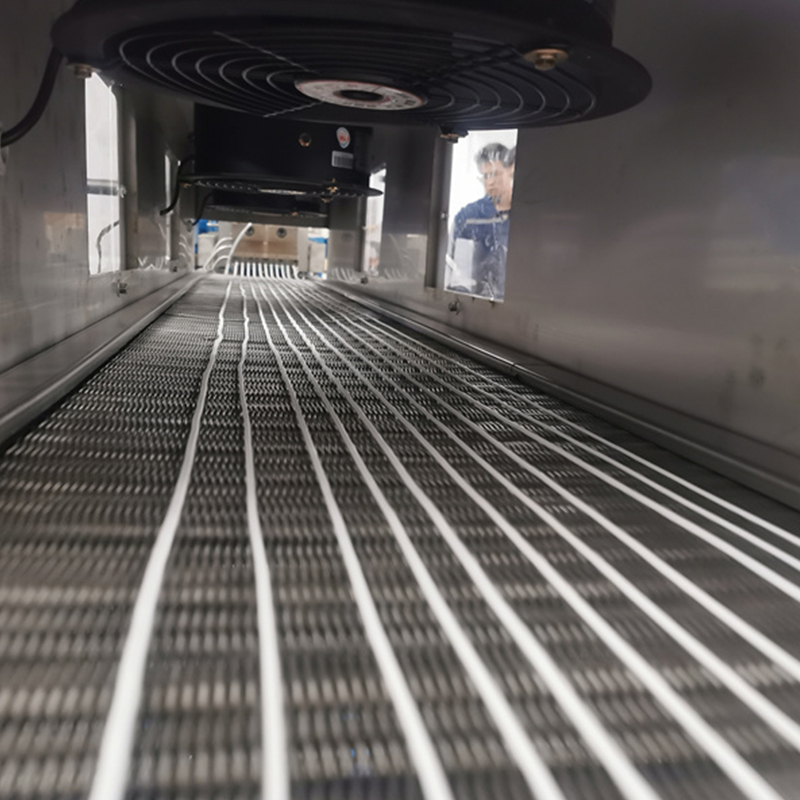

Sistem de peletizare

Structură avansată, performanță de înaltă calitate, ușor de utilizat, fiabilitate și durabilitate ridicate.

Sistem de peletizare Producător

-

Tăierea la cald a suprafeței matriței răcite cu aer înseamnă că materialul este tăiat în particule și apoi intră în sist...

Mai mult -

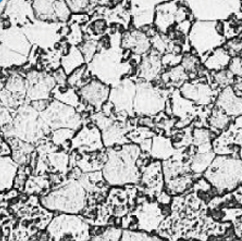

Tăierea la cald a suprafeței matriței cu inel de apă înseamnă că materialul este tăiat în particule în aer, iar parti...

Mai mult -

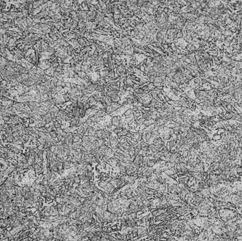

Peletizarea șuvițelor este o metodă obișnuită de tăiere, potrivită pentru materiale generale, inclusiv în principal șuvi...

Mai mult -

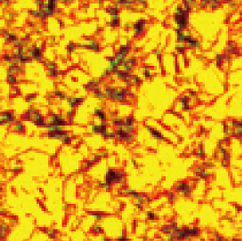

Tăierea la cald a suprafeței matriței subacvatice înseamnă că materialul este tăiat în particule în apă și urmează direc...

Mai mult

De la consultanță în timpul optimizării procesului și producției, instalare, configurare și pornire a sistemului până la verificarea calității specifice a produsului.

- Planificarea sistemului

- Logistica sistemului

- Proiectarea de bază a clădirii și a infrastructurii

- Coordonarea interfeței cu terți

- Dezvoltarea proiectului

- Training, suport de productie si service

Oferim o gamă largă de Moc pentru butoaie, elemente șuruburi și arbori.

Cu materialul nostru extrem de rezistent la uzură și coroziune dezvoltat exclusiv, durata de viață a butoaielor ar putea fi prelungită de câteva ori în comparație cu materialul HIP pentru amestecarea polimerilor cu fibre de sticlă și carbon, mase ceramice și metalice și umpluturi anorganice.

- Oțel nitrurat

- Oțel inoxidabil special

- SAM26/WR13

- Hastelloy

- WC pe bază de nichel

- WC pe bază de cobalt

Sistemul unic de control inteligent poate realiza o varietate de funcții personalizate pentru dvs., poate realiza inteligența și dataizarea și poate îmbunătăți eficiența operațională și stabilitatea producției.

- Mega stocare și analiză a datelor

- Compatibil cu toate protocoalele de magistrală industrială

- Algoritm de învățare automată pentru a prezice defecțiunile și pentru a optimiza parametrii

-

-

Extruder farmaceutic de topire fierbinte (HME) este un echipament cheie utilizat în industria farmaceutică pentru pregătirea dispersiilor solide, formulări de eli...

CITEŞTE MAI MULT -

În plastic, cauciuc, materiale compozite și alte industrii, eficiența producției și nivelul consumului de energie al extruderilor cu capacitate mare afectează în mod d...

CITEŞTE MAI MULT -

În industria petrochimică, Tehnologia de granulare și modificare a materialelor pulbere afectează în mod direct performanța, domeniul de aplicare și competitivitat...

CITEŞTE MAI MULT -

1. Principii de bază și compoziție de sistem a liniei de producție de extrudare Linia de producție de extrudare din plastic inginerească este u...

CITEŞTE MAI MULT -

1. Amestecare eficientă: dispersie uniformă, performanță excelentă Avantajul principal al Seria ecologică rentabilă de sisteme de amestecare și modificare a p...

CITEŞTE MAI MULT -

1. Ce este un Extruder de topire fierbinte pentru medicamente și produse farmaceutice ? Un extruder cu topire fierbinte este un dispozitiv care transfo...

CITEŞTE MAI MULT -

În câmpul procesării plastice, KTS de înaltă performanță Extruder a devenit un echipament cheie în câmpul de fabricație datorită stabilității procesului și designu...

CITEŞTE MAI MULT -

Alimentatoare sunt legătura dintre alimentarea cu materii prime și fluxul de procesare. Rolul lor nu este doar un simplu transport de materiale, ci și precizia, efi...

CITEŞTE MAI MULT -

În industria producției farmaceutice, inovația tehnologică a fost întotdeauna forța motrice pentru dezvoltarea industriei. În ultimii ani, tehnologia „Hot Melt Extrasion”...

CITEŞTE MAI MULT

Cum face sistem de peletizare extruder cu șurub controlați diametrul și forma peletelor?

Diametrul peletelor este determinat în principal de deschiderea plăcii de matriță instalată la capătul extruderului. Placa de matriță este prevăzută cu o serie de găuri distribuite uniform prin care materialul este extrudat și tăiat în pelete. Prin urmare, prin reglarea diametrului găurilor de pe placa matriță, diametrul peletelor poate fi controlat direct. Creșterea vitezei șurubului sau creșterea vitezei de avans va crește viteza de extrudare a materialului atunci când deschiderea plăcii matriței rămâne neschimbată, ceea ce poate face ca peleții să fie întinși înainte de tăiere, crescând astfel lungimea peletei, în timp ce diametrul poate rămâne neschimbat sau ușor. scădere. Prin urmare, viteza de extrudare trebuie ajustată în funcție de dimensiunea țintă a peletei. Peleții pot fi tăiați prin tăiere cu cuțit răcit cu apă, tăiere cu cuțit la cald sau tăiere cu cuțit rotativ. Poziția, viteza și presiunea dispozitivului de tăiere trebuie controlate cu precizie pentru a se asigura că peleții sunt tăiați în poziția corespunzătoare pentru a obține un diametru uniform al peletei.

Geometria și configurația șurubului au o influență importantă asupra proceselor de amestecare, plastificare și extrudare ale materialului. Prin schimbarea formei filetului șurubului, pasului, combinației elementelor șuruburilor etc., modelul de curgere și presiunea de extrudare a materialului pot fi ajustate, afectând astfel forma peletelor. De exemplu, utilizarea elementelor cu șuruburi cu capacități mai puternice de amestecare poate îmbunătăți uniformitatea materialului și poate ajuta la formarea unei forme mai regulate a particulelor. Deși placa matriță controlează în principal diametrul particulelor, forma sa poate avea, de asemenea, un anumit efect asupra formei finale a particulelor. De exemplu, utilizarea unei forme speciale a găurii poate produce particule nerotunde. Acest efect este de obicei mic și trebuie coordonat cu alți factori.

Caracteristicile fizice și chimice ale materialului pot afecta, de asemenea, forma particulelor. De exemplu, materialele cu vâscozitate mare pot avea mai multe șanse să formeze particule alungite în timpul extrudarii, în timp ce materialele cu vâscozitate scăzută pot forma particule mai scurte. Prin urmare, atunci când se selectează un sistem de peletizare cu extruder cu șurub, este necesar să se ia în considerare caracteristicile materialului și să se ajusteze echipamentele și parametrii procesului în consecință. Vâscozitatea este o măsură a rezistenței materialului la curgere și afectează direct comportamentul de curgere al materialului în extruderul cu șurub și forma acestuia după extrudare. Materialele cu vâscozitate ridicată necesită forfecare și presiune mai mare pentru a curge în timpul extrudarii, ceea ce poate face ca materialul să fie întins la orificiul de extrudare pentru a forma particule alungite. În schimb, materialele cu vâscozitate scăzută sunt mai susceptibile de a fi extrudate într-o formă mai scurtă.

Pe lângă proprietățile fizice și chimice ale materialului, alți parametri ai procesului, cum ar fi viteza șurubului, viteza de avans, distribuția temperaturii cilindrului, presiunea de extrudare etc. au, de asemenea, o influență importantă asupra formei particulelor. Acești parametri trebuie să fie coordonați între ei pentru a forma cea mai bună combinație pentru a se asigura că materialul este complet plastificat și amestecat în timpul procesului de extrudare, evitând în același timp întinderea excesivă sau deformarea prin forfecare.

Sistemul de granulare a extruderului cu șurub controlează diametrul și forma particulelor prin proiectarea șablonului, controlul vitezei de extrudare, reglarea mecanismului de tăiere și optimizarea parametrilor șurubului și procesului. În aplicațiile practice, sunt necesare reglaje și optimizare flexibile în funcție de materialele specifice și nevoile de producție.

Aducerea măiestriei în viitor.

Nr. 11, Zijin Road, zona de dezvoltare economică Dujiangyan, orașul Chengdu, Sichuan, China

-

-

+86-28-87228839