Cum face Linie de producție de peletizare din plastic de inginerie obțineți colorarea și modificarea eficientă a polimerilor?

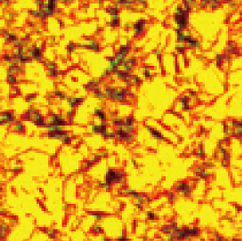

Procesul de realizare a colorării și modificării eficiente a polimerilor în linia de producție de peletizare a plasticului de inginerie necesită selecția pigmenților și aditivilor adecvați pentru substratul polimeric. Acești pigmenți ar trebui să aibă o bună dispersibilitate, rezistență la intemperii și stabilitate pentru a se asigura că culoarea rămâne consistentă în timpul procesării și utilizării. În același timp, adăugați cantități adecvate de dispersanți, agenți de umectare și alți aditivi după cum este necesar pentru a îmbunătăți efectul de dispersie al pigmentului în polimer. Prin încercări repetate și prin ajustarea raportului formulei, se găsește cel mai bun raport dintre pigment și substrat polimeric. Dacă este necesar, metode precum amestecarea masterbatch-urilor, partajarea pigmenților sub formă de pulbere și masterbatch-urilor și combinarea de culori a mai multor pigmenți pot fi utilizate pentru a obține efectul de colorare ideal.

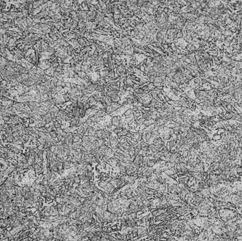

Înainte ca pigmentul și substratul polimeric să fie introduși în linia de producție de granulare, este de obicei necesară operația de pre-amestecare. Acest pas ajută la dispersarea inițială a particulelor de pigment și la reducerea neuniformității culorii în procesarea ulterioară. Extruderul cu două șuruburi este un echipament cheie pentru obținerea colorării eficiente a polimerilor. Structura sa unică cu șuruburi și elementele de amestecare pot genera forțe puternice de forfecare și tracțiune pentru a dispersa și amesteca complet particulele de pigment în topitura polimerului. Efectul de amestecare poate fi optimizat în continuare prin ajustarea unor parametri precum viteza șurubului și temperatura.

Designul șurubului extruderului cu două șuruburi este important pentru efectul de colorare. Utilizarea șuruburilor de barieră/amestecare poate îmbunătăți efectul de amestecare și poate îmbunătăți uniformitatea dispersiei pigmentului în polimer. Adăugarea mixerelor statice la anumite părți ale extruderului poate îmbunătăți și mai mult efectul de amestecare. Mixerele statice, prin designul lor unic al canalului de curgere, permit ca topitura să fie împărțită, reorganizată și reamestecată de mai multe ori în timpul procesului de curgere, obținând astfel o colorare mai uniformă.

În timpul procesului de turnare prin extrudare, controlul precis al temperaturii butoiului și mucegaiului este important pentru efectul de colorare. O temperatură prea ridicată poate determina descompunerea sau decolorarea pigmentului, în timp ce o temperatură prea scăzută poate afecta dispersia pigmentului. În turnarea prin injecție, reglarea adecvată a vitezei de injecție poate îmbunătăți fluiditatea și efectul de amestecare al topiturii, îmbunătățind astfel uniformitatea colorării. Setarea contrapresiunii va afecta, de asemenea, efectul de amestecare și uniformitatea colorării topiturii. Creșterea corectă a contrapresiunii poate spori forța de forfecare și efectul de amestecare al topiturii, dar o contrapresiune prea mare poate cauza supraîncălzirea topiturii sau creșterea uzurii echipamentului.

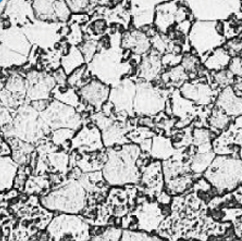

Topitura de plastic extrudată suferă etape ulterioare de prelucrare, cum ar fi răcirea, peletizarea și uscarea pentru a obține în final particule de plastic cu o colorare uniformă. În acești pași, condiții precum temperatura și umiditatea trebuie controlate strict pentru a evita probleme precum schimbarea culorii sau aderența particulelor.

Linia de producție de peletizare a plasticului Engineering realizează modificarea eficientă a colorării polimerilor prin efectele cuprinzătoare ale designului precis al formulei, controlul uniformității amestecării, optimizarea performanței echipamentului și ajustarea parametrilor procesului.